Результаты контактной сварки хороши настолько, насколько хорош сварочный аппарат. Только при правильном обслуживании машины контактной сварки можно избежать лишних проблем, которые изнашивают важные детали устройства.

Так как сам процесс контактной сварки не всегда до конца понимается, машины, его осуществляющие, изучаются еще меньше. Однако если из-за недостаточной прочности сварки появляются бракованные детали или машина вовсе выходит из строя, над предприятием нависает угроза простоя. Тогда все внимание обращается на бедный, часто игнорируемый сварочный аппарат, который, возможно, в течение многих лет не получал профилактического техобслуживания.

Хотя оборудование для контактной сварки выглядит обманчиво простым и не требующим обслуживания, некоторые системы и компоненты нуждаются в профилактическом осмотре один раз в год. Качество сварных швов зависит от правильной работы электрической, механической, пневматической систем, а также системы водяного охлаждения, которые должны слаженно работать вместе. Проблема в любой из этих систем может привести к снижению качества сварки или поломке самой машины.

Обслуживание электрических систем

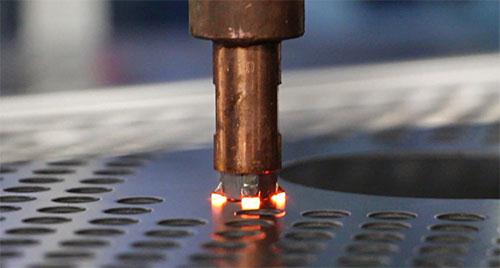

Контактная сварка представляет собой метод высокоскоростного соединения металлов с помощью давления и нагрева электрическим током. Машина использует большую ковочную силу, и, в отличие от большинства видов дуговой сварки, не происходит добавление дополнительного материала. Трансформатор сварочного аппарата преобразует высокое входящее напряжение и малую силу тока в низкое напряжение и большую силу тока. Например, типичный трансформатор сварочного аппарата может преобразовать 200 ампер получаемой силы тока в 20 000 ампер.

В то же время, трансформатор преобразует сетевое напряжение (220 или 440 вольт) в очень низкое, как правило, меньше 10 вольт. Вот почему вы можете коснуться вторичной обмотки трансформатора во время сварки, и вас не ударит током, хотя вырабатываются тысячи ампер.

Тем не менее, это также означает, что цепь вторичной обмотки аппарата склонна к появлению поломок, вызванных ослаблением соединения, окислением, попаданием грязи, жира и других загрязнений, которые могут стать нежелательными изоляторами. Когда цепь вторичной обмотки деградирует, производительность аппарата снижается. Эта деградация усиливает сама себя и ускоряется за счет повышения сопротивления, а также высокой температуры.

Собственно программа профилактики должна включать в себя разборку всех низковольтных токопроводящих соединений с последующей очисткой на регулярной основе. Если соединения были неплотными и деформировались, часто требуется механическая обработка.

В идеале для увеличения проводимости все вторичные соединения должны быть покрыты серебром, но в большинстве случаев это непрактично и экономически неэффективно. В качестве альтернативы, можно рассмотреть покрытие сопрягаемых поверхностей слоем специального серебряного порошка Cool-Amp, который может быть применен вручную и значительно сократить контактное сопротивление в месте соединения. Кроме того, нужно убедиться, что все болты, используемые в соединениях, являются немагнитными, например, латунными, и затянуты надежно и равномерно.

Пневматическая система должна работать бесперебойно

Для хорошего качества сварки требуется последовательное и правильное приложение силы ковки к свариваемым материалам. Несмотря на то, что усиливается тенденция к использованию электрических сервоприводных сварочных аппаратов, большинство машин, используемых сегодня, являются пневматическими. Скопление влаги – самая распространенная проблема, которую находят в пневматических системах аппаратов контактной сварки, поэтому компрессоры должны оснащаться осушителем воздуха.

Для хорошего качества сварки требуется последовательное и правильное приложение силы ковки к свариваемым материалам. Несмотря на то, что усиливается тенденция к использованию электрических сервоприводных сварочных аппаратов, большинство машин, используемых сегодня, являются пневматическими. Скопление влаги – самая распространенная проблема, которую находят в пневматических системах аппаратов контактной сварки, поэтому компрессоры должны оснащаться осушителем воздуха.

Кроме того, каждая машина должна иметь воздушный фильтр, регулятор и, при необходимости, смазочное устройство. Профилактика должна включать осмотр внутренней поверхности воздушного цилиндра один раз в год, а также по надобности его восстановление или замену. Если цилиндр в течение длительного времени простаивает с накопленной влагой внутри, то его стенки и шток, возможно, потребуется отполировать или заменить, поскольку там возникает точечная коррозия.

Если установлено смазочное устройство, но цилиндр периодически не смазывается, нужно убедиться, что он установлен правильно. Приблизительно одной капли смазки хватает на 10–15 ходов плунжера.Большинство лубрикаторов устанавливаются слишком высоко, в результате чего глушители, если они присутствуют, засоряются смазкой и ограничивают поток воздуха, выходящего из цилиндра. Это не только засоряет аппарат, но и затрудняет надлежащее применение сварочной силы, а также ухудшает качество сварки.

Сейчас благодаря высокой точности и производительности электрические сервоприводные системы в машинах контактной сварки вытесняют воздушные цилиндры. Кроме того, они более экологически чистые, так как не выделяют масляного тумана.

Водяное охлаждение и конденсация

Система водяного охлаждения – важный фактор, обеспечивающий работу сварочного аппарата. Однако о нем часто забывают. По мере нагревания меди снижается ее проводимость. Для правильной работы сварочного аппарата ему нужно обеспечить необходимый поток воды, примерно 7–11 литров в минуту. Также должен быть обеспечен надлежащий температурный режим, около 20 градусов по Цельсию. Кроме того, важно правильно установить и обслуживать водяные контуры.

Если в аппарате предусмотрен только один контур, то вода может быстро нагреваться. Рекомендуется использовать несколько параллельных контуров, ветвящихся от впускного коллектора со счетчиками расхода и регулирующими клапанами на каждой ветке.

Если для охлаждения сварочного аппарата используется обычная водопроводная вода, то в середине охлаждающего контура может скапливаться осадок и минералы, которые уменьшают поток. Нефильтрованная вода часто бывает еще хуже. Трубки охлаждающей системы можно промывать раствором уксуса или моющим раствором, нельзя применять едкие вещества, которые могут повредить внутренние медные трубки трансформатора.

Если для охлаждения сварочного аппарата используется обычная водопроводная вода, то в середине охлаждающего контура может скапливаться осадок и минералы, которые уменьшают поток. Нефильтрованная вода часто бывает еще хуже. Трубки охлаждающей системы можно промывать раствором уксуса или моющим раствором, нельзя применять едкие вещества, которые могут повредить внутренние медные трубки трансформатора.

Используйте автономные охладители соответствующего размера с рециркуляцией воды. Поскольку каждый сварщик, как правило, использует около 10 литров воды в минуту, такие охладители быстро окупают себя. Несмотря на то, что они решают проблему качества и доступности воды, а также продлевают жизнь оборудования, охладители сами могут создавать проблемы, основной из которых будет конденсат. И если для стакана воды со льдом это даже хорошо, то для сварочной машины конденсат создает огромные проблемы.

Важно установить температуру воды охладителя выше точки росы и регулировать ее в зависимости от сезона. Для предотвращения возможного образования конденсата внутри регулятора и сварочного трансформатора, целесообразно выключать охладитель воды всегда, когда машина не будет работать.

Высокая температура и уровень влажности летом делают конденсат серьезной проблемой. Использование трансформаторов, внутри которых долго находился конденсат, может привести к короткому замыканию и поломке. Большинство трансформаторов сварочных аппаратов подлежат ремонту, но он занимает какое-то время, в течение которого оборудование простаивает.

Обновление управляющего элемента

За последние 15–20 лет электронные регуляторы, используемые в машинах контактной сварки, прошли долгий путь. Многие из старых, теперь вышедших из употребления, регуляторов не имеют большинства полезных и необходимых функций, как подъем, пульсация, автоматическое регулирование напряжения. Если ваш регулятор устарел, то нужно рассмотреть вопрос о его замене современным программируемым аналогом.

При работе регулятора важно помнить, что все резиновые шланги для воды внутри корпуса должны быть выполнены из непроводящих электричество материалов и в длину не должны быть меньше 45 см. Будьте осторожны, используя резиновый шланг, который содержит металлическую оплетку или является черным внутри, что может свидетельствовать о высоком содержании углерода и способности проводить электрический ток.

Если к регулятору еще подается ток, а вода уже нет, то находясь внутри шланга, она может закипеть и превратиться в перегретый пар. Тогда шланг может расплавиться и залить внутреннюю часть регулятора. Его внутреннее пространство должно регулярно убираться от влаги и остатков смазки.

Восстановление аппарата контактной сварки

Последним этапом профилактических работ является полная зачистка и восстановление машины до состояния новой. Это основная работа и любой компетентный механик по обслуживанию должен быть в состоянии ее выполнить.

Старые машины, как правило, восстанавливаются тяжелее, чем многие из современных аппаратов, представленных сегодня на рынке. Это делает их переустановку экономически выгодной. В прошлом большинство машин контактной сварки изготавливались по стандартам, которые определяли материал для изготовления проводников (это была медь, например) и рабочие характеристики, как характеристики сварочной силы и рабочего цикла.

Когда ведутся работы по перенастройке сварочного аппарата, рекомендуется поменять систему электронного управления машины, если она уже успела устареть. Дело в том, что многие производители не выпускают обновления и не поддерживают устаревшие модели.

Когда ведутся работы по перенастройке сварочного аппарата, рекомендуется поменять систему электронного управления машины, если она уже успела устареть. Дело в том, что многие производители не выпускают обновления и не поддерживают устаревшие модели.

Кроме того, нужно следить за тем, чтобы после восстановления или замены некоторых частей сварочного аппарата, не оставалось старых, уже непригодных к новым условиям деталей. Так, тонкие листы электрической изоляции, используемые для одной стороны вторичного контура машины часто не переустанавливаются. Это приводит к тому, что через раму проходит сварочный ток большой силы, что вызывает деформацию золотника и подшипников.

Удивительно, что большинство машин для контактной сварки не получают нужного внимания и технического обслуживания. А ведь от качества сварочных швов зависит качество многих деталей и продуктов промышленности. Нужно помнить, что при надлежащем обслуживании сварочный аппарат будет прекрасно выполнять свою работу на протяжении десятилетий.