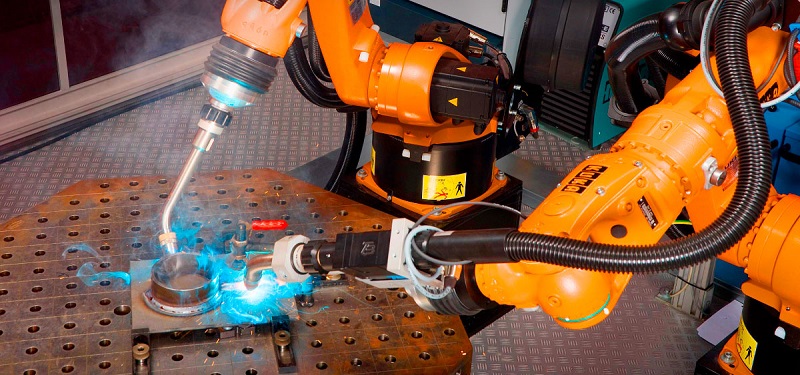

Автоматизация производства электродуговой сварки может быть применена на всех уровнях сложности выполнения сварных соединений, с самого простейшего до сверх сложного. Сварочное оборудование было первоначально разделено на ручную (например, при использовании электродов с покрытием), полуавтоматическое (для сварки MIG / MAG, с механизируемой подачей сварочной проволоки) и автоматическое (например для дуговой сварки, с механизированной подачей присадочной проволоки и механического перемещения сварочной головки).

Применение сварочного робота обуславливает не только начало и конец сварки, но и программно-управляемые движение между разными положениями сварки. Полностью автоматическая сварка, включая установку деталей и выгрузки готового изделия, контролируется Гибкими Производственными Системами (ГПС). Эти системы обычно используются для сварки в среде защитных газов малых и средних деталей.

Механизированная сварка повышает производительность, качество сварных швов и условия работы. Механизация сварочных процессов применяется для выполнения соединений, которые невозможно выполнить при помощи ручных процессов. Примером является сварка в узкую разделку.

1. Сварка в узкую разделку

Сварка в узкую разделку имеет следующие преимущества:

— снижение энергозатрат;

-уменьшение количества переплавленного материала;

-экономия времени;

-уменьшение сварочных деформаций.

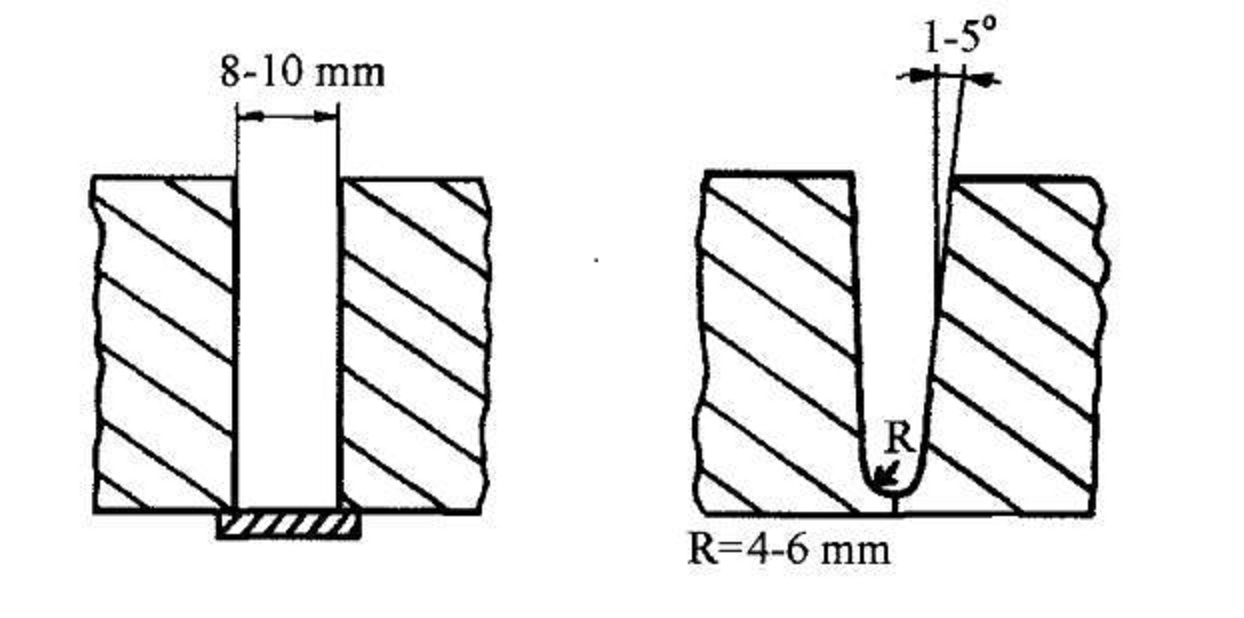

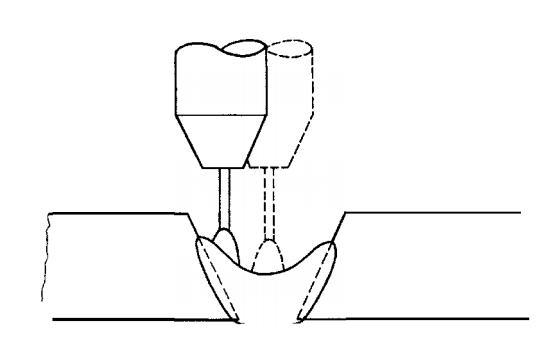

Сварка в узкую разделку применима для соединения листов и пластин в диапазоне толщин 25-300 мм. Кромки подготавливаются с параллельными сторонами или слегка U–образной формой, как показано на Рис.1. Кромки с параллельными сторонами дешевле в изготовлении, но с другой стороны возникает вероятность не полного провара корня шва.

Рисунок 1. Сварка в узкую разделку

Рекомендуется использовать U-образную разделку кромок, так как это уменьшает возможные сложности и снижает вероятность брака, поскольку, проще расплавить стенки шва у нижнего края, равномерное остывание сваренных деталей.

Экономические преимущества сварки в узкую разделку возможно получить благодаря низкому энергопотреблению, затраты меньшего количества присадочного материала, вместе с более коротким временем, необходимым для выполнения шва.

Другие факторы включают в себя менее сложную совместную подготовку кромок, сокращение времени на повышение рабочей температуры и меньше деформаций из-за меньшего объема шва. Необходимым условием для успешного результата есть правильное управление процессом, сварочные головки специальной конструкции с точным механическим управлением. Сварка в узкую разделку выполняется способами MIG/MAG, TIG и электродуговой сваркой под флюсом.

Сварка в узкую разделку при помощи MIG.

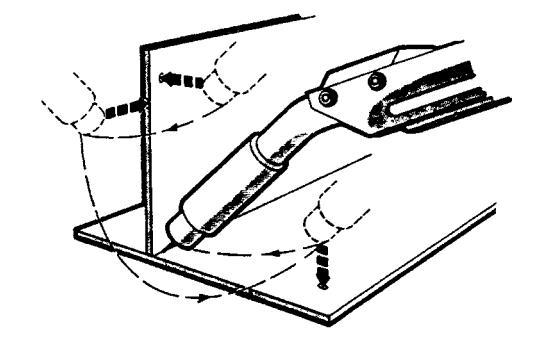

Для обеспечения надлежащего проплавление сторон шва дуга должна попеременно гореть на левую и правую сторону соединения. Дугу также можно контролировать путем подачи двух присадочных проволок рядом друг с другом, что заставляет дугу постоянно отдвигаться от оси между ними.

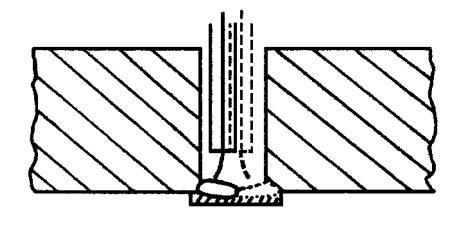

Рисунок 2. MIG сварка двух шариков рядом друг с другом по одному с возможностью вращения сварочной головки.

Сварка в узкую разделку при помощи TIG.

TIG позволяет получить высококачественный металл шва во всех положениях сварки. Это особенно полезно при сварке в труднодоступных местах и не поворотных швов, хотя с другой стороны имеет низкую производительность. Наиболее важным фактором получение качественного соединение есть качество газовой защиты, также необходимо обеспечить достижение дуги корня шва. Этот метод используется в основном для нержавеющей и низколегированной сталей.

Рисунок 3. Сварка под флюсом в узкую разделку

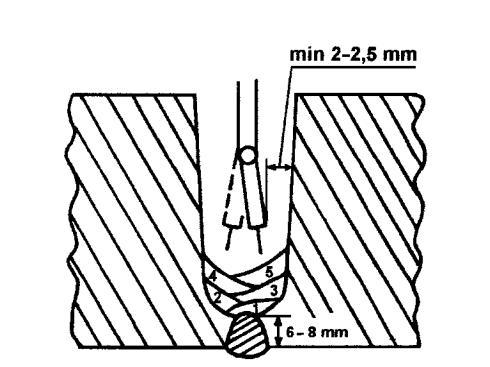

Сварка в узкую разделку при помощи сварки под флюсом.

Головка для сварки под флюсом для выполнения сварки в узкую разделку должна быть сама по себе узкой. Лучшим способом является наплавлять слой за слоем поочередно слева и справа.

Электрод должен быть расположен под углом к стенке разделки и быть точно установлен. При правильном выполнении шва шлак отпадёт сам по себе, так например, при сварке цилиндрических изделий с их вращением – шлак выпадет сам по себе.

2. Электродуговая сварка при помощи робота.

Роботизированная сварочная позиция.

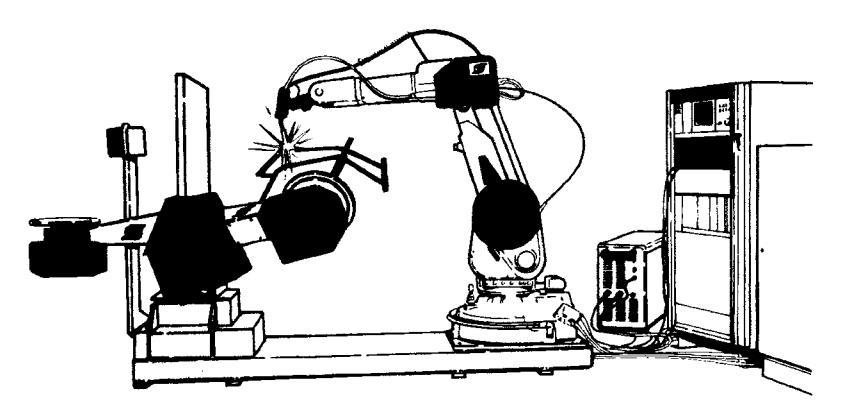

Роботизированная сварочная позиция обычно состоит из робота с его управляющим оборудованием, манипулятора заготовки, источника сварочного тока и другого сварочного оборудования. Робот в основном имеет шесть осей движения, но также может добавляться одна или больше осей на манипуляторе заготовок. Манипулятор может представлять двухстороннюю конструкцию, пока оператор монтирует заготовки на одной стороне, робот выполняет сварку на другой стороне, потом стороны меняются, как показано на Рис. 4.

Рисунок 4. Роботизированный комплекс

Программирование робота.

Робот программируется для сварки с одной точки в другую прямо на заготовке. Оператор управляет роботом при помощи джойстика и определяет разные позиции инструмента, направления, там, где робот изменяет направление, изменяет сварочные параметры или определяет начало или конец сварки. Координаты позиций вместе с дополнительными инструкциями сохраняется в памяти робота. Для дуговой сварки важно не только позиции электрода, но также важен угол наклона и вылет электрода. Другие данные сварки, такие как: скорость подачи проволоки, напряжение и скорость сварки также программируются в память робота. Если необходимо колебание, то оно может быть реализовано головным движением робота.

В роботизированный комплекс обычно включают манипулятор для позиционирования заготовки не только для обеспечения достижения роботом всех необходимых мест, но и выполнять сварочные швы в оптимальном положении. Свариваемая деталь может сама выполнить необходимые движения.

Программирование обычно проходим прямо по свариваемой детали (оn-line), но также может быть выполнена часть программы при помощи специального программного обеспечения и отдельного компьютера (оff-line). Off-line программирование применятся в том случае, если нет возможности остановки роботизированного комплекса или для избегания дорогостоящего простоя. При сварке больших деталей сварка может занимать часы, но программирование минуты сварки, также занимает часы.

Самым продвинутым способом оff-line программирования является использование 3Д графики. С помощью специального программного обеспечения, которое содержит в себе всю информацию о роботе и о заготовке, все необходимые передвижение моделируются прямо на экране. Конечно, следует использовать САПР системы для моделирования заготовок, а потом их конвертировать для чтения программным обеспечением приведенным выше. Это сильно сокращает время простоя робота.

Ещё одним видом оff-line программирования является корректирование координат точек в соответствии с другим изделием, но этот способ требует высокой степени подобности изделий.

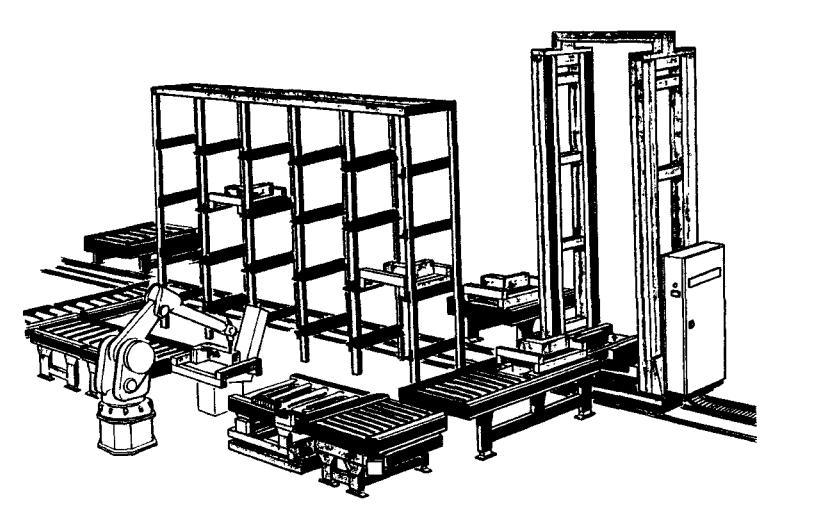

Сварка в гибких производственных системах.

Сварка в гибких производственных системах включает системы фиксации заготовок, несколько путей установки заготовок и несколько путей снятия изделий. Системы могут использовать один или больше роботов и несколько разных видов изделий которые могут быть сварены одно з другим с очень коротким временем переналадки. При использовании промежуточного накопления производство может проходить без остановок. Вся система подчиняется головной компьютеру.

Рисунок 5. Гибкие производственные системы

Увеличение зоны работы робота.

Есть несколько способов для увеличения зоны работы робота, это может пригодится при сварке больших изделий, установить робот на рельсовые направляющие или подвесить его на передвижной портал. Это означает, что к шести осям робота и двум осям манипулятора добавится еще одна ось перемещения робота, мы уже получили дополнительно три оси движения. Современные системы управления робота может обеспечить полную координацию движение на всех осях, то есть собственных осей робота и внешних осей.

Расширенный рабочий диапазон также может быть использован для передвижения робота между местами сварки, так что он может быть использован с несколькими изделиями.

Безопасность.

Роботизированные комплексы огорожены для предупреждения возможности травмирования людей. Несанкционированный персонал не может находиться в пределах рабочей зоны робота, пока он находится в эксплуатации. Обычной формой защиты является высокий забор, входы защищены световыми лучами. Пересечение луча с чем-либо автоматически остановит манипулятор и робот. Только специально обученные программисты или работники сервисной службы могут работать в рабочей зоне робота, да и то с особой защитной процедурой. Кроме того, имеются кнопки аварийной остановки, которые должны быть просто сброшены после нажатия.

Инструменты и техническое обслуживание.

Сварочные горелки могут быть очищены от брызг через определенные промежутки времени. Робот перемещается в специальное положение, в котором сварочное сопло механически или пневматически очищается. Существуют также системы смены инструмента, например: замены сварочной горелки на другую горелку, для изменения процесса сварки или даже для перехода к совершенно другой задаче, например, шлифование.

Точность.

Точечная сварка роботами является признанным методом, который успешно используется с начала 1970-х. Это потому, что требуемая точность позиционирования точечных сварных швов всего +/- 1 мм, который соответствовал с точностью повторяемости первого поколения роботов. Сварочные клещи устанавливаются, а затем закрываются, чтобы сжать две части металла – происходит сварка.

При дуговой сварке, в отличие от контактной, требует значительно более жесткие допуски, в основном, можно сварить небольшие и средние детали без использования систем слежения за стыком. Изменение в положении дуги между позициями заготовки не должно превышать, как правило +/- 0,5 мм, и для достижения этой цели необходимы высокое качество выполнения заготовок и высокая точность сборки.

Сварочная проволока является последним звеном в цепи. Электрод редко размещается прямо по центру, когда он выходит из контактного наконечника. Вместо этого, часто слегка согнут и если контактный наконечник изношен, существует риск выхода из необходимых требований допуска. Незначительный предварительный изгиб сварочной проволоки предназначен для обеспечения токосъема с контактного наконечника. Однако, при применении сварочных роботов, важно, чтобы этот предварительный изгиб не являлся чрезмерным и контактные наконечники заменяются достаточно часто.

Нахождение шва и слежение за швом.

В большинстве случаев можно обеспечить точность размещение сварочных швов и не использовать оборудование для слежения за швом. Однако при сварке больших деталей обеспечить достаточную повторяемость размещение сварочных швов невозможно и, как следствие, невозможно выполнить сварку.

Нахождение шва.

В простейшем случае эту операцию нужно проводить только с одним швом для определения место расположения. Это выполняется перед началом сварки. Робот определяет позицию в пространстве путем касания горелки (электрического контакта) в трех разных точках, так робот определяет фактическое расположение плоскости изделия и как итог реальное расположение сварного шва.

Поиск может быть выполнен путем определения трех плоскостей на детали в перпендикулярном направлении. Таким образом, робот повернёт запрограммированные точки к реальному расположению детали и сможет вычислить точку начала сварки.

Рисунок 6. Нахождение заготовки роботом

Слежение за стыком.

Слежение за стыком применяется при сварке протяжённых швов для определения степени коррекции между запрограммированным и реальным расположением шва. Чаще всего саму дугу используют как сенсор. Используется колебание дуги поперек шва и в этот момент измеряется напряжение и ток на дуге. Таким образом, можно определить реальное положение стыка относительно крайних точек колебания. Этот способ является самым популярным, поскольку не требуется установки дополнительного оборудования, которое, в свою очередь, повышает габарит (Рис.7)

Рисунок 7. Изменение длины дуги в зависимости от положения сварочной горелки поперек шва.

Также используются оптические средства слежения за стыком, такие как, лазерный сканер для обнаружения шва на поверхности перед дугой.

Преимущества и недостатки.

В стоимостном выражении, сварочный робот для MIG/MAG сварки является экономически обоснованным при продуктивности 1000 и 60 000 единиц в год. Для чисел, меньших, стоимость программирования робота и производственных приспособлений вряд ли будет приносить доход, в то время как при больших количествах, было бы лучше инвестировать в большие или более сложные установки. Тем не менее, в некоторых случаях, даже небольшое производство может быть целесообразно, если можно использовать гибкие производственные системы и программирования off-line. Преимуществами роботизированного комплекса для дуговой сварки являются:

— более высокая производительность — фактор времени дуги поднимается с 30-40 % до 60-80%, скорость сварки увеличивается;

— один оператор робота заменяет 2-4 ручных сварщика;

-качество сварки становится более предсказуемо и, как правило, выше;

-условия труда улучшаются, так как оператору не нужно стоять в близости от дуги; -необходимая организация и улучшение контроля периферийной деятельности, связанной с введением робота, оказывают благотворное влияние на общую эффективность.

Недостатки :

-значительная потребность в обучении, как для программирования так и для обслуживания;

-жестче допуски на заготовку, сборку и на позиционирование;

— высокая вероятность реконструкции заготовительной части, чтобы сделать заготовки пригодными для роботизированной сварки.

3. Механизированная TIG сварка

Механизированная TIG сварка дает возможность получить высококачественный и эстетический шов. Этот тип сварки применяется для сварки нержавеющих сталей, никелевых сплавов и алюминия. Специальные аппараты распространены для сварки труб из нержавеющих сталей и сварки трубных досок.

Присадочная проволока

Присадочная проволока необходима для заполнения разделки шва, и она поступает с механизма подачи присадочной проволоки. Проволока подаётся прямо в сварочную ванну, чаще перед дугой без предварительного расплавления тепло сварочной дуги.

Как вариант: подача присадочной проволоки, которая подогрета отдельным источником энергии. Ток нагрева должен соответствовать скорости подачи присадочной проволоки. Скорость сварки может быть увеличена, так как меньше энергии от дуги отбирается на подогрев присадочной проволоки. Преимущество:

— меньше риск формирование пор, подогретая проволока помогает газам покидать сварочную ванну;

— высокая скорость переплава, до 8 кг/ч;

— меньше тепловложение и меньший риск трещин.

Сварочное оборудование должно быть дополнено дополнительным устройством подачи проволоки, вместе со специальной сварочной горелкой для подачи присадочной проволоки. Проволока подается в сварочную ванну под углом около 40°, и нагревается от сети переменного тока, чтобы уменьшить магнитное дутьё на дуге.

Контроль вылета электрода.

Для обеспечения постоянного вылета электрода относительно свариваемых деталей в оборудование включается модуль контроля напряжения на дуге, которое дает сигнал на уменьшение или увеличение вылета электрода, в целом позволяет сохранить вылет постоянным.

Прочие корректировки

Оборудование для механизированной сварки способом TIG часто включает в себя передовые средства управления, такие как «комплексно» программируемые параметры сварки, чтобы удовлетворить определенные типы швов или материалов. Параметры, которые обычно контролируются таким образом, могут включать в себя сварочный ток, пульсации, скорость подачи проволоки и т.д.

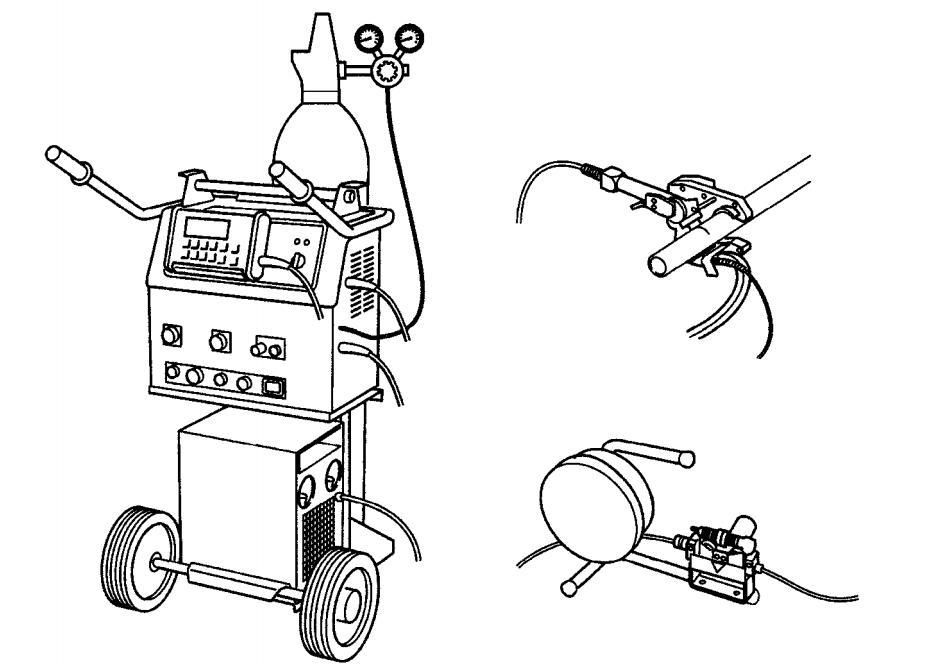

Для сварки труб сварочное оборудование используют специальные инструменты, как показано на рисунке 9. При сварке горизонтальных труб, сварочная головка должна двигаться по кругу, это означает, что ее угол должен постоянно меняться. Чтобы режим соответствовал положению, можно запрограммировать различные параметры сварки для разных участков сварного шва.

Рисунок 9. Сварочное оборудование для механизированной TIG сварки и разными специальными видами оборудования для сварки труб

4. Требования к качеству механизированной сварки

Общие измерения.

Когда опытный сварщик выполняет сварное соединение вручную, он сразу заметит, если что-то пошло не так. Он будет следить за процессом, за работой оборудования и сразу внесет исправление так, чтобы сварочный шов получился приемлемого качества. Механизированная сварка верно и точно повторяет запрограммированные движения. Поэтому важно, чтобы все факторы находились достаточно постоянным, чтобы обеспечить успешный результат. Основной принцип заключается в том, что допуск точности сварочного процесса может быть больше, чем любые отклонения. К сожалению, приемлемые допуски имеют тенденцию к снижению, в тоже время требование поднятия производительности — увеличивается. Таким образом, нам придется использовать дополнительное оборудование для контроля качества.

Типичными примерами факторов, которые могут негативно повлиять на процесс, являются:

-ширина зазора в сварном соединении;

-положение наконечника электрода относительно стыка;

-проблемы с подачей проволоки.

Следующие факторы важны для поддержки качества:

-соответствие конструкции с типом сварочного соединения;

-используйте, по возможности, наиболее благоприятные для сварки положение;

-профилактическое обслуживание оборудования;

-использование сварочного оборудования, которое может контролировать и поддерживать заданные параметры сварки;

-использование оборудования для мониторинга;

Специальные методы могут быть использованы для решения сложных ситуаций:

-колебание или переменное тепловое вложение может сделать процесс менее уязвимым к изменениям, например, зазора заготовок;

-слежения за стыком.

Мониторинг.

Стандарты качества требуют мониторинга за параметрами сварки, которые будут описаны в технологии сварки Спецификация(WPS). Определенная форма мониторинга должна быть использована для того, чтобы поддерживались указанные параметры сварки.

Запись.

Простейшая форма мониторинга записи соответствующих параметров, возможно, сопровождается визуальным отображением. Типичные параметры для такого мониторинга включают ток, напряжение, скорость подачи проволоки, расход газа или линейная скорость сварки. Оборудование должно быть совместимо для подключения к ПК для представления и документации и информации в электронном виде.

Надзор с границ тревоги.

Установив соответствующие допустимые пределы, оборудование может генерировать аварийные сигналы, если любой из контролируемых параметров выходит за пределы допустимого диапазона. Сигналы тревоги могут быть сгенерированы разными принципами. Кратковременный выход за пределы может быть проигнорирован и просто быть записан, формируется также второй уровень границ – предельный – выход за который останавливает работу оборудования.

[…] работу по оптимизации расходов. Многие прибегают к автоматизации участков производства, в том числе сварочного, с целью повышения […]