Резка плазмой длинных разрезов для многих специалистов уже давно не проблема и не новинка, но проблемы чаще возникают когда плазменная резка отверстий выполняется на разных электропроводящих материалах под болтовое соединение. В основном вопрос вызывает качество такой резки. Итак, перейдем к рекомендациям, которые помогут сделать Вашу работу легче и лучше.

Настройка плазменной резки

Контроль высоты плазмы

Важность расстояния между обрабатываемым металлом и плазменным резаком имеет чрезвычайно важное значение для получения оптимального результата. Оно определяет как качество – так и длительность эксплуатации расходных материалов.

Контролируйте высоту плазмы. Расстояние между металлом и резаком при прожиге должно быть немного больше. В общем плане рекомендацию можно выразить таким образом: высота пробивки при плазменной резке в 1.5 – 2 раза должна превышать рекомендуемые значения. Например, если для пробивки рекомендуется высота между резаком и металлом 1,5 или 2 мм, то оператору необходимо сделать высоту 3 или 4 мм соответственно. Не забывайте, слишком низкая высота способствует быстрому износу оборудования.

Определите место для прожига

Чтобы избежать растяжений и колебаний плазменной дуги нужно максимально точно локализировать центр для первоначального места пробивки. Такие действия предотвратят возможные проблемы. Во-первых, дуга успеет стабилизироваться еще до края отверстия. Увеличение силы давления и энергии требуют некоторого времени. Во-вторых, первоначально установив место для пробивки ближе к центру, вы снижаете вероятность колебаний дуги плазмы, так как на металлах часто есть окалина. Если обратить внимание на резку прямых линий при комбинированных методах, то там действуют те же правила.

Контроль напряжения и высоты дуги

На автоматических системах медленная скорость реза, при прожигании отверстий с диаметром до 2.5 см может способствовать изменению высоты плазменной дуги. Чтобы такого не произошло для таких задач производится отключение контроллера напряжения дуги.

Параметры плазменной резки. Скорость

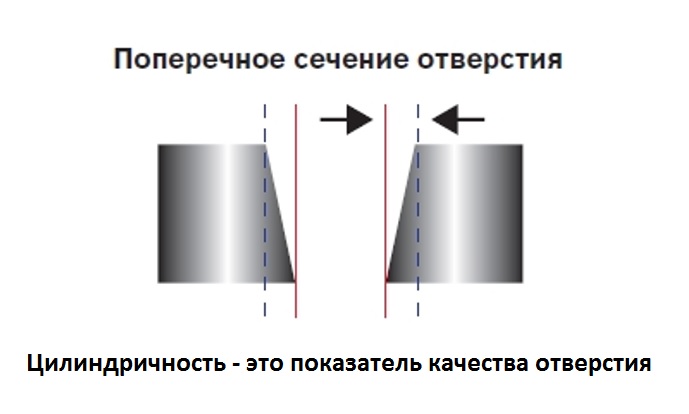

Для хорошего качества работы плазменный резак должен двигаться не спеша. Скоростью его перемещения должна составлять примерно 60%скорости на внешнем контуре. Это позволит избежать конусовидных отверстий. При этом возможна окалина.

Завершение работ

Приближаясь к завершению работ стоит не забывать особенности плазменной резки отверстий, особенно в трубах. Они требуют значительной точности выполнения работ. На многих системах не предусмотрено сбережение дуги после остановки резака в течении некоторого времени. Поэтому дуга должна гаснуть в вырезаемом отверстии (в рамках его контура).

Дополнительные средства, подбор расходных материалов для плазмы

Жидкость против налипания брызг, спрей, пасты

Специалисты предприятий все чаще начинают применять средства, защищающие поверхность обрабатываемого предмета от разбрызгивания расплавленного металла, который ухудшает внешний вид и эксплуатационные свойства металлоконструкций, плит, листового металла. К ним относятся жидкости, пасты и спрей для защиты от брызг при плазменной резке, сварке. Такие средства обеспечивает хороший внешний вид необработанных изделий, снижают трудоемкость работ.

Плазменная резка отверстий при обработке спреем на водной основе становится на порядок легче – дуга будет более стабильной. Нанесение такого средства на сопло и экран продлевает срок их службы.

Расходники

Любая система и детали со временем изнашиваются. Проводя предварительный осмотр ваших инструментов, вы обеспечите качественную резку без эксцессов. Приблизив сильно близко к металлу резак, можно получить деформацию сопла, экрана в виде каверн, вмятин и других повреждений. Заменяйте вовремя изношенные детали.

Подбор расходников для плазменной резки отверстий и технологии

Получить оптимальные результаты для такого вида работа можно посредством применения расходных материалов для плазмотронов под тонкий металл. Для тех кто применяет аппараты плазменной резки Hypertherm, применяются расходники , которые зависят от толщины металла для реза (от 1 до 10 мм).

Важный момент. Технология резки True Hole, применяемая на аппаратах Hypertherm, обеспечивает высокое качество отверстий без дополнительных работ. Ранее плазменная резка отверстий посредством резаков без появления обозначеннных выше проблем была практически невозможной.