Сверхточная поверхностная резка, маркировка, удаление шва точечной сварки – вот что умеют новейшие системы плазменной резки.

Современные плазменные системы могут не только выполнять разделительную резку металла. С их помощью можно осуществлять строжку, маркировать, удалять сварные швы – и многое другое. Такая работа осуществляется любым инструментом системы: ручным резаком или посредством машины плазменного раскроя с ЧПУ, роботизированными манипуляторами для плазменной резки или применяя автоматизированные линии.

Для каждого вида работ операторы используют определенные соответствующие резаки в зависимости от поставленной задачи. Естественно, с заданиями такие специализированные резаки справляются хорошо, но они ограничивают нас, замыкая в цикле выполнения одного и того же вида манипуляций. Но так было тогда, когда переносные системы воздушно-плазменной резки только появились: они быстро резали металлы разной толщины. На этом все их возможности заканчивались.

Десятилетия спустя системы плазменной резки стали более портативными, универсальными инструментами, которые не только резали металл, но и делали прецизионную строжку, маркировали его. Теперь новейшие системы ставят рекорды по удалению сварочных швов; маркировке – для идентификации партии продукта; делают лунки под сверление (накерняют отверстия). Эти системы превратились в помощников: с их помощью можно делать произведения искусства, они стали незаменимым механизмом на производствах; они умеют подготавливать кромки под сварку, зачищать шов и удалять его. Эти процессы оператор осуществляет с помощью только одного резака – ручного или машинного на станке с ЧПУ, роботом для плазменной резки или на автоматизированных линиях.

Рис. 1

Станок плазменной резки с ЧПУ

Для таких задач больше не нужны специальные машины, поэтому к работе с системой плазменной резки допускают операторов из разных индустрий – от судостроения и металлургии до современных артистов и владельцев автосалонов.

Сверхточная поверхностная резка с портативными аппаратами (воздушнно-плазменная резка)

Новое поколение систем плазменной резки оснащено специальными расходными материалами – они придают плазменной дуге, задействованной в разных задачах, нужную форму и размер. Источник питания обеспечивает стабильный выходной ток в широком диапазоне.

Автоматический регулятор расхода газа оптимизирует плазменный поток и давление для разных операций. Новая конструкция расходных материалов увеличил надёжность и стабильность дуги, улучшил контроль за высотой дуги во время реза. Кроме того, лучше стали параметры при растягивании дуги.

Современное энергоснабжение в системах плазменной резки обеспечивают стабильный выходной ток в широком диапазоне; это достигается благодаря использованию более высоких частот коммутации инвертора. Во время работы с толстыми металлами механизм выхода тока «сужает» поток ионов, чтобы исключить колебания, влияющие на качество резки. В обратном случае, используя ток с низкой силой (от 10 до 25 А), для маркировки и прецизионной строжки источник питания затребует более быстрого отклика тока для поддержания стабильной дуги. Стабильный выходной ток с низкими показателями электрической силы тока очень важен для точности этих сложных операций.

Портативные аппараты плазменной резки используют газ под высоким давлением с высокой скоростью потока. Он увеличивает плотность дуги и охлаждает расходные материалы. Точная поверхностная резка подразумевает эффективное удаление расплава этим газом, охлаждение расходных деталей и снижение плотности плазменной дуги (для контроля глубины погружения в материал). В стожке и маркировке используется газ под низким давлением с низкой скоростью потока – работа осуществляется плазменной дугой с малой плотностью, материалы охлаждаются менее интенсивно, а затем подлежат замене. Это требует контроля газа в широком диапазоне давлений и потоков.

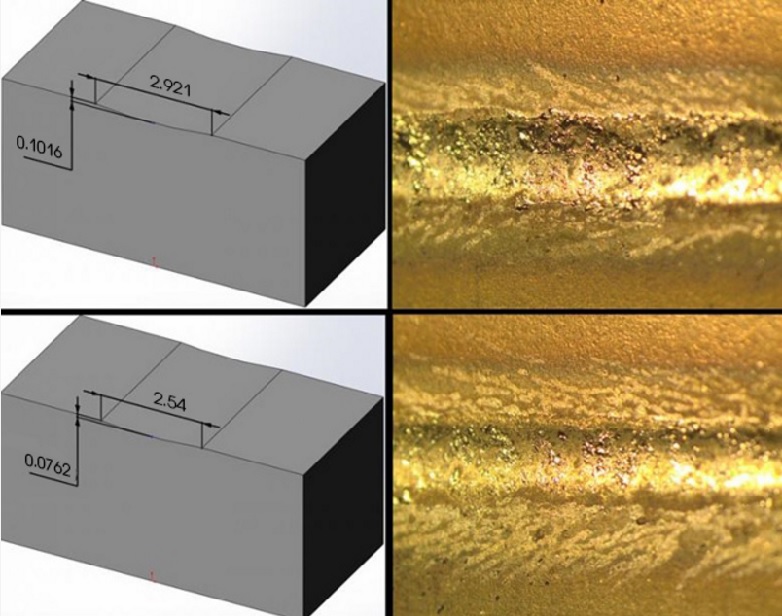

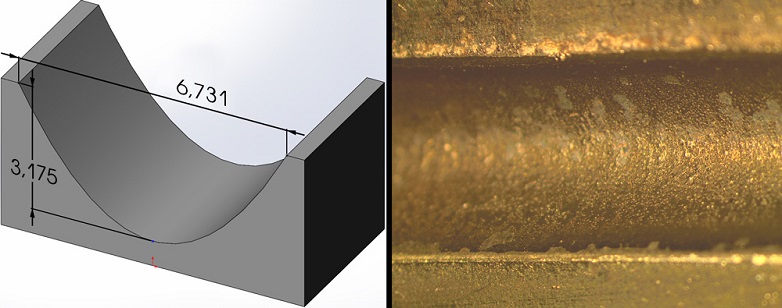

Самое важное и высокотехнологичное решение в разработке новых систем плазменной резки – это возможность работать с плазменной дугой низкой плотности. Благодаря этой дуге возможно достичь формы кромок с отношением ширины к глубине в 5:1 – это значит, что кромки после строжки могут быть в пять раз шире, чем глубина выемки. Эта пропорция чрезвычайно важна для процесса прецизионной строжки, так как благодаря ей можно удалять остатки металла из конкретного места, не повреждая остальную поверхность материала (Рис. 2, 3, 8).

Рис. 2

Строжка с помощью систем плазменной резки осуществляют уже давно, но контролировать удаление металла всегда было сложным процессом. Данные в мм.

Специальные сопло, электрод для поверхностной плазменной резки и защитный экран изменили технологию работы: теперь дугу можно спокойно высоко поднять. Это свойство в сочетании с возможностью максимального растяжения дуги позволили работать на больших расстояниях от металла, делая на поверхности материала повторяющиеся символы маркировки посредством строжки.

Рис. 3

Прецизионная строжка при 10 А создаёт форму кромок с высоким соотношением ширины к глубине без удаления лишнего металла. Данные в мм.

Удаление точечного сварного шва

Кто-то может считать, что удаление точечного сварного шва – простая задача для портативной системы воздушно-плазменной резки. Это так только в том случае, если вы не заботитесь о сохранении основного металла. Однако для тех, кому всё-таки нужно сохранить материал, отделить поврежденные части от не задетых – задача не из лёгких (особенно, если делать это нужно быстро и дёшево).

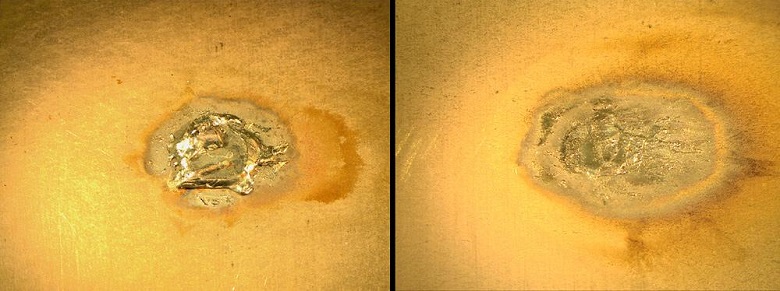

Поглядим, например, на разбитый автомобильный корпус (Рис. 4).

(Рис. 4)

Эти точечные швы были аккуратно удалены посредством прецизионной строжки с корпуса автомобиля плазменным резаком.

Чтобы отделить панель от основной конструкции, оператору нужно удалить десятки точечных швов. Перед появлением усовершенствованных систем поверхностной плазменной резки, работники производства полагались на специальные свёрла и гвозди, шлифовальные машины, ленточно-шлифовальные станки и грубую силу – зубило и молоток.

Каждый метод занимал разное количество времени, а также по-разному оценивался в зависимости от применяемых инструментов и потраченных усилий. Сверление очень эффективно в том случае, когда используются специальные свёрла, зафиксированные в рамке, контролирующей глубину. Однако эти свёрла очень дорогие, а буровые долота стоят от $20 до $100 за штуку. «Жизнь» этих свёрл зависит от количества удалённых точечных швов, толщины и типа металла. А с новыми машинами, изготавливаемыми из высокопрочной стали, буровые долота долго не протягивают.

Дюбель-хомута тоже не подходят, когда дело доходит до точечных швов на краях материала. Чтобы удалить другие точечные швы, оператору придется использовать обычные сверла, что снижает скорость работы и делает ее в значительной мере трудоемкой.

Применяя сверхточные системы плазменной резки, оператор может использовать ручной резак со специальным соплом, на котором сила тока колеблится от 10 до 25 A. Благодаря этому, а также так званой «технике смывки» удается очень аккуратно удалять металл вокруг точечного шва. Данный метод очень эффективен, однако вспышки при таких операциях могут оказаться проблемой, если их элементарно не отражать. Для этого используют защитный экран или огнезащитное покрывало.

Рис. 5

Техника смыва (по поперечному движению) удаляет оставшиеся от шва материалы.

Удаляя точечный шов с помощью строжки в некоторой мере повышается вероятность прорезать дыру в базовом металле. Чтобы избежать этого, оператор располагает конец резака под углом 40 — 450 к металлу. Под таким углом тепло от плазмы не вредит базовому материалу.

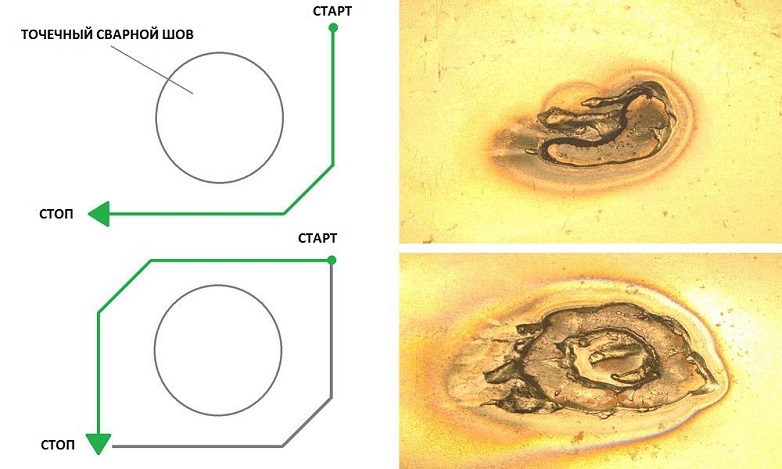

После этого оператор начинает движение резаком, используя низкие значения тока для плазменной дуги. Затем, после попадания дуги на металл, работник поднимает резак, растягивая дугу примерно до 1.27 см над рабочим участком. Он делает L-образную выемку вокруг половины точечного шва, убеждается в том, что удаляет только верхний слой металла. После оператор повторяет это с противоположной частью шва и соединяет две L-образные выемки вместе (Рис. 6). Благодаря этому, нижние слои металла остаются нетронутыми. Затем загрязнения, остатки вокруг удаленного шва смываются водой.

Чтобы усовершенствовать эту технику понадобится практика – особенно во избежание перегрева «базового» слоя металла. Процесс проиллюстрирован для тока с низкой силой (10 А), что можно считать начальной точкой работ.

Рис. 6

Техника удаления точечных швов: оператор вырезает L-образную выемку на одной стороне шва, а затем – на другой.

Маркировка металла

Не упускайте важные моменты

Как и в случае с высокоточной поверхностной плазменной резкой, в процессе маркировки используется плазменная дуга с низкой силой тока, специальное сопло и щит. Выбор светлой или тёмной маркировки обычно зависит от того, должны ли её видеть на конечном продукте.

Глубокая «выемка» метки оставит заметные следы на поверхности металла. Если маркировка нужна для временной идентификации партии, светлая – хороший выбор. Она неглубокая, а её текстурные выемки потом проще удалить или закрасить.

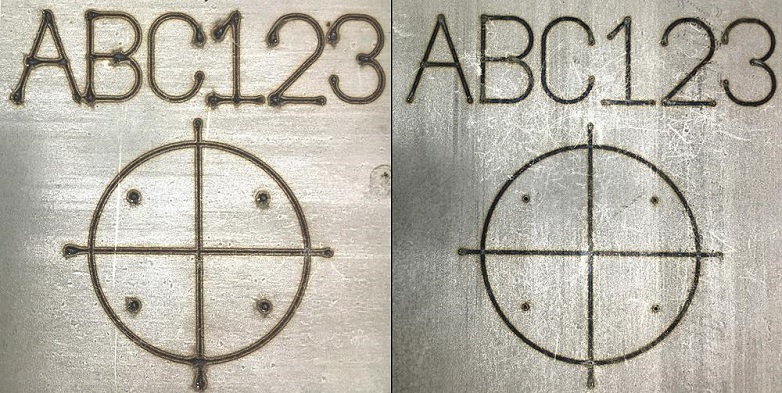

Рис. 7

Светлая маркировка по нержавеющей стали (слева) была сделана с применением воздуха для плазмы. Темная маркировка (справа) сделана с применением аргона.

Оператор может регулировать разные параметры, чтобы определить глубину и ширину маркировки, то, как она будет смотреться на разных металлах.

Ток в 10 А сделает маркировку едва заметной, а ток посильнее, например, в 25А, оставит более заметный след. Медленная работа резака в сочетании с коротким расстоянием от дуги до рабочей зоны увеличивает глубину маркировки. В свою очередь, чем быстрее двигается резак и чем дальше дуга от поверхности металла, тем меньше её — маркировки — ширина и глубина.

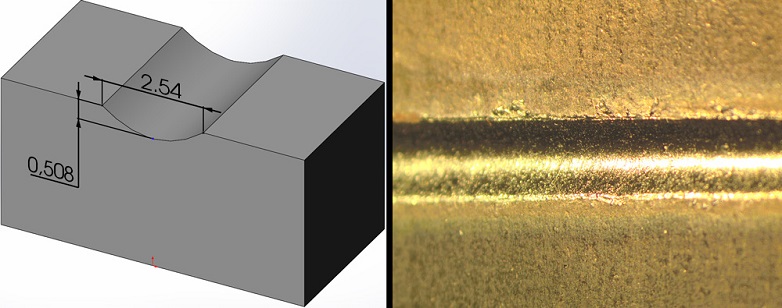

Рис. 8

На этом примере – строжка при 54 А создает кромки: 6,731 мм в ширину и 3,175 мм в глубину.

Выбор между воздухом и аргоном также влияет на ширину маркировки и на то, как она проявляется на различных металлах. Аргоновая маркировка по сравнению с маркировкой, созданной с помощью воздушно-плазменной резки, относительно более мелкая и узкая (см. рис. 7). Воздух (кислород) окисляет поверхность металла – поэтому его цвет грубее. И он может оставить на плоскости темные следы окиси.

Большое преимущество кислорода в том, что он относительно дешевый. Расходы на электроэнергию за производство сжатого воздуха будут гораздо меньше, чем за один баллон аргона. Однако новейшие системы плазменной резки автоматически определяют характеристики газа и снижают потребление аргона в целях экономии.

Ранее для маркировки металла использовали механизированный стол для плазменной резки. Его работа зависела от отсрочки старта, управления высотой резака, скорости резки и её ускорителей. Например, увеличивая ускорение резака, а после снова снижая его, работник мог сделать углы и начальные точки маркировки меньше. Тонкие пластинки от такого способа маркировки нередко деформировались, поэтому возникала необходимость в увеличении скорости работы резака.

Маркировка – не обязательно автоматизированная задача! Оператор может вручную маркировать партии металла, оценивать его и будущее расположение швов, узлов, делать лунки в сверлах и гравировать декоративные узоры на металле. В распоряжении работника останутся те же сопла и экраны, он сможет работать с теми же параметрами глубины и ширины выемок, резать разные виды металлов.

Плазменные системы: один инструмент – множество задач

Так как эти системы могут предоставить стабильный и низкий выходной ток, операторы пользуются всего одним инструментом для резки, стружки и маркировки, быстро переключаясь между разными процессами. Сочетание портативности и гибкости создаёт новые перспективы, благодрая чему современные системы плазменной резки будут широко использоватьсяия этих систем в разнообразных индустриях – тех, которые раньше были для них закрыты.